Nesta parte sobre fabricação de MEMS, o assunto é a microusinagem de superfície. Um método muito diferente do mostrado na parte anterior.

Microusinagem de superfície para MEMS

Este é um método aditivo ou bottom-up, são depositadas finas camadas de material no substrato de silício para a construção de micropeças.

Substrato e camada de sacrifício

No substrato de silício é implementada a camada de sacrifício. Tem este nome pois esta é removida após a construção da micropeça. Geralmente, o material da camada de sacrifício é o óxido de silício, a deposição e remoção desta camada já foram explicadas na parte 1, cujo link está no início do post.

![]()

Polisilício

![]()

O material mais utilizado para fazer as microestruturas para MEMS é o polisilício ou silício policristalino. O polisilício é um material com cristais de silício de vários tamanhos (polycrystalline).

O silício policristalino tem altíssimo grau de pureza. Como é um semicondutor, pode ser aplicado em microsensores. Uma das razões do uso é a conveniência, pois este material é aplicado na fabricação de transistores MOSFET para chips. O polisilício também é usado na fabricação de painéis fotovoltaicos.

Deposição do polisilício

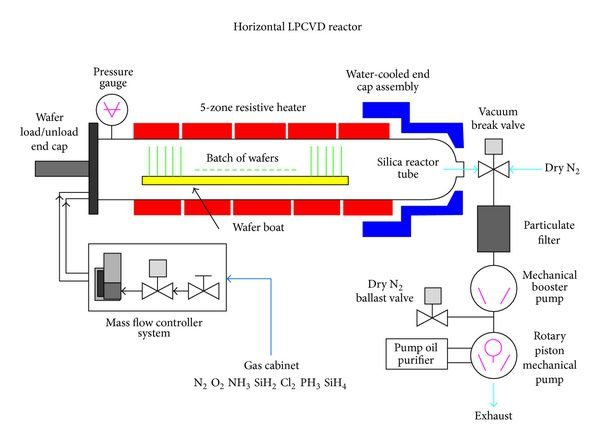

Como o filme fino estrutural de polisilício é colocado? O método é o LPCVD (Deposição de Vapor Químico a Baixa Pressão), as superfícies (wafers) são colocadas dentro de um tubo de quartzo ou sílica (Silica reactor tube) em um aquecedor indutivo ou resistivo. O gás é injetado por um sistema controlador de fluxo (Mass flow controlller system). No esquemático, o equipamento à direita do tubo, serve para controlar a pressão dentro do tubo com bombas mecânicas, mantendo o interior do tubo a baixa pressão.

Um dos gases injetados para produzir filme de polisilício é o silano (SiH_4), a seguinte reação química é produzida com temperatura entre 580ºC e 850ºC. A taxa de deposição é entre 60 e 200 Å/minuto (Å é lido como ångström e 1 Å=1\cdot 10^{-10}m).

SiH_{4}\rightarrow Si+2H_{2}

Outro gás que pode ser usado para a deposição de polisilício é o disilano (Si_{2}H_{6}).

Si_{2}H_{6}\rightarrow 2Si+3H_{2}

Esta reação é feita com temperatura entre 450ºC e 550ºC. Taxa de deposição entre 4 e 1360 Å/minuto.

O formato do silício cristalino no MEMS é feito pela fotolitografia, este será assunto para um futuro post.

Removendo a camada de sacrifício

A última etapa de microusinagem de superfície é a remoção da camada de sacrifício com ácido hidrofluorídrico.

SiO_{2}+4HF\rightarrow SiF_{4}+2H_{2}O

Uma ilustração de todas as etapas típicas da microusinagem de superfície.

Quanto mais complexo for o projeto de MEMS, maior o número de camadas estruturais e de sacrifício.

Por que silício?

Existem várias outras alternativas de material para substrato, camadas estruturais e de sacrifício. Por que o silício é o material mais usado na fabricação de MEMS? As razões são:

- Abundância: O silício é extraído da areia.

- Familiaridade com a fabricação do substrato de silício.

- Alto ponto de fusão: 1400ºC.

- Elevado módulo de Young (resistência à deformação elástica): Entre 130 e 187 GPa, este valor depende da estrutura cristalina.

- Baixo coeficiente de expansão térmica em comparação com outros materiais, cujo valor é: 2,6\cdot 10^{-6} C^{-1}.